Výbava šneka pro kování za studena- vyžadováno ruční nástroj každý řemeslník, který vyrábí kované výrobky bez zahřívání kovu. „Šnek“ je určen k ohýbání kovové tyče při kování kovu za studena. Vytvoření „šneka“ pro kování za studena vlastníma rukama není tak obtížné.

Pomocí domácích strojů na kování za studena můžete vyrobit mnoho prolamovaných kovových výrobků. Kované ploty, ploty, brány, brány, zábradlí, lavičky ohromují svými zajímavými tvary a zaoblenými hladkými liniemi. Právě zakřivené tvary kovaných výrobků jsou vyráběny pomocí „šneka“ – stroje na kování kovu za studena.

Výroba šnečího vybavení probíhá v několika fázích.

V dalším videu můžete vidět, jak řemeslník vyrobil domácího „šneka“ vlastníma rukama, a také jak a jaké druhy polotovarů lze vyrobit pomocí takového zařízení pro kování za studena.

Toto video ukazuje další zajímavý pohled domácí „šnek“, na kterém je vhodné ohýbat výkovky do kudrlin a volut. Podle mistra je „na tomto stroji všechno pohodlnější a jednodušší“.

Následující video obsahuje nákres a popis šnečího zařízení a potřebné materiály pro výrobu lůžka a vzorů pro výrobu kovaných kadeří.

Kované kovové výrobky dodají barvu každému interiéru a vypadají velmi esteticky. Ale ne každý majitel domu nebo dachy chce mít standardní řešení které trh nabízí. Kromě toho jsou kované dekorativní prvky velmi drahé.

Kování za tepla vyžaduje vážné dovednosti, vybavení a pracovní prostor. Ideálním řešením pro realizaci vašich designových fantazií jsou zařízení pro kování za studena. Ne každý si může dovolit koupit takové stroje, ale vyrobit zařízení sami není tak obtížné.

1 Výhody kování za studena

Při zpracování kovu touto metodou není nutné zahřívání. V důsledku toho nejsou vyžadovány žádné pece, žádná regulace teploty, žádné dovednosti v práci s horkým kovem, žádné speciální pracovní prostory atd. Navíc nehrozí žádné vážné popáleniny.

Zařízení pro kování za studena zahrnují ohýbání a lisování kovu. Stroje pro provádění těchto procesů mohou být buď elektrické (budete potřebovat elektromotor a převodovku) nebo ruční. Snadno se vyrábějí vlastníma rukama a snadno se udržují. Konstrukce samotných jednotek je naprosto elementární, ale stojí za to vědět, že samotný proces ručního kování vyžaduje od pracovníka značné úsilí.

Na rozdíl od dekorativní prvky, získaný jako výsledek zpracování horkého kovu, může být výrobek kování za studena v případě potřeby vždy přepracován. Uvolňuje se stejně snadno, jako se ohýbá.

Způsob vytváření dekorativních prvků z kovu bez zahřívání je velmi vhodný, když potřebujete vyrobit mnoho stejných. V tomto případě je vyrobena domácí zařízení pro konkrétní výkres se specifickými rozměry a akcemi šablony.

Ohýbačka výrazně šetří čas, námahu a finanční náklady na vybavení provozovny a samotné zpracování kovů.

1.1 Účel zařízení

Zařízení pro kování za studena vám umožňuje provádět absolutně všechny práce, provádí kovář, který zpracovává horký kov. Ruční nářadí dokonale zvládne výrobu takových dekorativních prvků, jako jsou:

- okenní mříže;

- konstrukční pro zábradlí schodišť, laviček, židlí;

- nohy, rámy a další prvky bytového nábytku;

- návrhy různých plotů, bran, branek;

- stojany na květiny, krbové rošty, police a mnoho dalšího.

V procesu kování za studena se používají výhradně měkké kovy, jako je hliník, dural, ocel, měď, mosaz, slitiny hořčíku a niklu.

1.2 Typy jednotek

Chcete-li vytvořit dekorativní kovaný kovový interiér, budete potřebovat několik typů dílů. Mezi nimi jsou spirálové tyče, oblouky, spirály, různé části vyrobené z plech.

Je téměř nemožné vyrobit univerzální stroj pro kování za studena vlastníma rukama, abyste vytvořili každý prvek budete muset vytvořit samostatné zařízení. Mezi taková zařízení patří následující jednotky:

- Gnutik. Umožňuje vytvářet kovové oblouky zakřivené pod určitým úhlem.

- Šnek. Toto zařízení je určeno pro ohýbání armovacích a profilových tyčí do spirály.

- Twister. Nástroj pro ohýbání tyče do spirály podél její osy.

- Vlna. Zařízení určené k ohýbání armovací nebo profilové tyče do vlnového prvku.

- Kroužek. Pro výrobu prstenů a oválů.

- Stiskněte. Zařízení určené pro rovnání kovových výrobků.

- Kladivo a kovadlina. Velmi užitečné univerzální nástroje, které vám umožní opravit vady.

Všechny jednotky určené k provádění výše uvedených úkolů mohou být ruční nebo elektrické.

K provozu druhého budete potřebovat elektromotor a převodovku. Elektrické stroje s motorem a převodovkou vykonávají práci mnohem rychleji a dělníkovi práci usnadňují.

2 Jak si vyrobit stroj na kování za studena doma?

Výroba stroje kteréhokoli z výše uvedených typů vlastníma rukama doma je velmi jednoduchá. Nepotřebujete k tomu žádné luxusní nástroje ani drahé mechanismy a materiály. Vše, co k takovému zařízení potřebujete, najdete téměř v každé garáži.

2.1 Materiály a nástroje

Bez ohledu na to, jaké zařízení plánujete vyrobit, budete potřebovat následující materiály:

- plech o tloušťce 4-5 mm;

- výztužné tyče, profilové tyče nebo profilové trubky;

- stabilní lůžko;

- Pokud budeme vyrábět elektrickou ohýbačku spíše než ruční, budeme potřebovat pomaloběžný motor a převodovku.

Chcete-li uspořádat proces výroby jednotky pro kování za studena, musíte mít na skladě následující nástroje:

- „bruska“ na řezání kovových prvků (pokud ji nemáte, použijte pilu na kov);

- svařovací stroj;

- smirkový kámen a brusný papír;

- svěráky a kleště;

- papír, tužka, fix;

- svinovací metr nebo centimetr.

2.2 Ruční stroj „šnek“

K vytvoření „kovaného“ interiéru se nejčastěji používají spirálovité prvky. Zvažování výrobního procesu proto začneme šnečím strojem.

Domácí elektrická jednotka bude vyžadovat kromě obvyklé sady dílů také použití motoru a převodovky. Převodovka slouží ke snížení otáček motoru. Ale o tom si povíme později. Mezitím se podíváme krok za krokem na to, jak vyrobit ruční zařízení.

Všimněte si také, že jeden stroj může vytvářet spirály různé průměry, ale k tomu budete potřebovat odnímatelného šneka. Toho lze dosáhnout dvěma způsoby: pevnými kovovými odnímatelnými kruhy se svařeným svitkem, nebo jedním kruhem s odnímatelnými částmi spirály.

Domácí zařízení pro kování za studena je připraveno. Tyč můžete položit, zafixovat, opřít se o ni pomocí ohýbacího válce a procházet, dokud nezískáte požadovaný produkt.

2.3 DIY stroj na kování za studena 3 v 1 (video)

2.4 Elektrický analog

Jediný rozdíl je v tom, že motor musí otáčet pracovní kruh přes redukční převodovku. Ohýbací válec je přivařen přímo na kružnici bez vlivu na převodovku. Jinak je výrobní princip agregátu naprosto identický a převodovka a elektromotor jej pouze doplňují.

Z odpadových materiálů můžete vyrobit stroje na kování za studena.

Vzhledem k tomu, že univerzální zařízení od výrobců mají poměrně vysoké náklady, bude samočinný stroj pro kování kovu za studena vynikajícím řešením pro lidi zapojené do výroby kovaných výrobků.

K vybavení domů v chatových osadách se dnes používají kovové konstrukce s jedinečným designem a odvážnými architektonickými formami.

Obrazně zakřivené kované prvky bran, plotů a bran vnášejí do nevšedního obrazu krajinářský design panství.

Na navrhovaných fotografiích můžete vidět, jaký neobvyklý umělecký vzhled vytvářejí kovové konstrukce.

Jaké díly lze vyrobit na studeném kovacím stroji?

Kování za studena je na rozdíl od technologie za tepla jednoduché a bezpečné. Tento proces nevyžaduje použití horkého kovu a přesné dodržování provozní teploty.

Stroj na kování za studena si můžete vyrobit vlastníma rukama speciálně pro výrobu určitého typu dílu.

Domácí stroj vám také umožní vyřešit širokou škálu problémů, takže bude jednoduše univerzální.

Použitím domácí stroj bude možné dosáhnout dokonalá geometrie kovové prvky pro jednotlivce designový nápad a vyrobte si originální díly se vzorem sami.

V procesu dekorativního kování za studena se zpravidla používá měkký kov - mohou to být slitiny niklu a hořčíku, ocel, měď nebo mosaz.

V opačném případě bude sortiment výrobků vyrobených na stroji omezen pouze představivostí a schopností mistra.

V případě potřeby si můžete vyrobit prolamované prvky pro schody, brány a ploty vlastníma rukama.

Použití dekorativních detailů vám umožní ozdobit krby a grily, krásně ozdobit vnější stěny domu a altánu a vyrobit originální stativy pro květiny, jako na fotografii.

Druhy zařízení pro kování za studena

Za účasti lze provozovat stávající typy strojů elektrický motor nebo ruční silou.

První verze zařízení umožňuje provádět práci rychleji než ruční, ale zároveň vyžaduje určité dovednosti od mistra.

Kovací stroje jsou rozděleny do typů:

- hlemýžď - stroj s oddělenými odnímatelnými díly nebo masivní odlitek - používá se při výrobě jednotlivých dílů ve tvaru spirály;

- univerzální zařízení - používá se pro řezání, nýtování a přidávání objemu do výrobku;

- ohýbačka - s její pomocí můžete provádět obloukové ohýbání kovových nebo ohýbacích částí pod určitým úhlem;

- zařízení pro tvarování prstenců;

- twister - umožňuje ohýbat produkt podél osy;

- lis – k vytvoření matricového otisku na výrobku;

- vlna – pro výrobu vlnovitých prvků z kovových tyčí.

Výroba stroje „Snail“.

Pomocí níže uvedeného seznamu nástrojů a kovových dílů můžete sestavit pevný šnečí stroj.

K práci budete potřebovat:

- kovové tyče;

- ocelové plechy a pásy;

- profilová ocelová trubka;

- svařování, kleště, bruska.

Výkresy a schéma krok za krokem, stejně jako sledování tematického videa, vám umožní získat vysoce kvalitní zařízení s potřebnými parametry:

- Pomocí kousku papíru na něj nakreslete obrázek spirály se třemi otáčkami. Dále zkontrolujte rozměry, aby se do závitu vešla zesílená tyč o průměru 10 mm;

- Pomocí brusky odřízněte z ocelového plechu dva pláty. První by měla mít parametry 100x100 mm, druhá - 130x130 mm;

- Vezměte 3 cm tyč a tři ocelové pásy. Řezné hrany všech použitých dílů musí být obroušeny, aby se odstranily otřepy;

- Pomocí kleští ohněte ocelové pásy podle šablony, ve výsledku budete mít tři spirálové díly s různou délkou;

- Pomocí svařování jsou všechny prvky stroje svařeny podle schématu, svářečské práce Doporučuje se to provádět kvalitativně, protože na nich bude záviset životnost nástroje;

- Ocelová trubka je přivařena jako poslední zespodu ve středu stroje.

V důsledku provedené práce by mělo být získáno zařízení pro kování kovu za studena, jako na fotografii.

Pokud při zdobení jakýchkoli interiérových prvků řezáním profilové trubky nikdo nepociťuje potíže, pak pokud je nutné je ohýbat, naopak se vše komplikuje.

Speciální specialista vám umožní provádět takovou práci efektivně a rychle ohýbačky pro dýmky, které si můžete vyrobit sami předem.

Pro výrobu tohoto typu zařízení lze použít různé výkresy v závislosti na tom, jaké materiály budou při práci použity.

Sestavte stroj výrobní typ Pro kování kovu za studena, jako na fotografii, je to na první pohled obtížné.

Ale pokud mistr již získal zkušenosti s prací s kovem, není pro něj nic nemožné. Hlavní věcí je vybrat pevný a stabilní základ pro budoucí strukturu.

Může být například masivní kovový stůl, vyrobené na základě trubek nebo profilů.

Vzhledem k tomu, že k ohybu kovu dojde v důsledku hřídelí přítomných v konstrukci, je nutné vybrat tři takové prvky.

Každý z nich je kovový válec se silnými stěnami a osou otáčení. Dva válce jsou upevněny mírně nad stolem a třetí, centrální, je umístěn nad nimi.

Vzdálenost dvou vnějších válců určuje úhel, pod kterým bude trubka ohnuta.

Aby bylo možné v případě potřeby změnit polohu válců, je nutné provést dodatky do konstrukčních výkresů ve formě zarážek a válečků, které tuto část učiní nastavitelnou.

Po upevnění válců je nutné pro ně zorganizovat rotační přenosový systém.

K tomuto účelu využívají řetězový mechanismus ze starého auta, který lze sehnat na trhu náhradních dílů.

Je lepší, pokud je mechanismus vybaven převody, pokud ne, budou muset být zakoupeny samostatně.

Ozubená kola jsou namontována na dvou vnějších válcích a napínač je umístěn pod hřídelemi uprostřed. Potom je jeden z vnějších válců opatřen rukojetí, aby se vytvořila rotační síla.

Stroj na kování kovových výrobků za studena je připraven. Následující video pomůže doplnit výše uvedený materiál o podrobnosti.

Jak vyrobit stroj na torzní tyče

Stroj pro kování výrobků typu torzní tyče za studena se používá pro soustružení kovových spirál ve tvaru hada.

Je obtížné s takovým zařízením pracovat ručně, proto se nejčastěji pro výrobu torzní tyče používají výkresy s elektrickými verzemi strojů.

Aby bylo možné správně sestavit torzní tyč, doporučujeme sledovat video a přečíst si níže uvedené pokyny.

Nástroje a materiály pro sestavení stroje:

- ocelový plech;

- I-paprsk;

- svěráky a spojovací prvky;

- převodovka, elektromotor, řetěz;

- Bulharský;

- svařování.

Schéma sekvence akcí:

- Základem bude I-nosník, k jehož jedné straně musí být přivařen ocelový plech;

- Poté se na ocel připevní svěrák, přivaří se a zajistí šrouby a maticemi;

- Takže když napětí kovový výrobek nevyskakuje ze stroje, desky jsou připevněny ke svěráku zespodu a shora;

- Druhá strana I-nosníku je vybavena kladkami, na které je následně namontována plošina;

- Na povrch výsledné konstrukce je připevněn další svěrák s pohyblivými hlavními prvky. V tomto případě budou muset být obě struktury umístěné podél okrajů I-paprsku umístěny na stejné úrovni;

- Dále je konstrukce vybavena ocelovou rukojetí vyrobenou z tyče, díky její rotaci bude výrobek ohnut;

- Pomocí šroubů spojte redukční převodovku a motor. Věnec volantu je vybaven řetězem;

- Konstrukce je pokryta ocelovým pláštěm.

V důsledku těchto akcí je získán stroj se dvěma bloky - pohyblivý a stacionární.

Není těžké vyrobit ohýbačku plechu vlastníma rukama, ale zatím jen málo domácích řemeslníků a specialistů, kteří ve své činnosti používají výrobky z ohýbaného plechu, se zabývá výrobou takového zařízení pro vlastní potřeby. Mezitím vám takové zařízení, které má poměrně vysokou spolehlivost a snadnou obsluhu, pomůže hodně ušetřit.

Jednou z nejdostupnějších ohýbaček plechů je domácí LGS-26, cena je asi 38 tisíc rublů. Zlevníme a optimalizujeme na míru vašim potřebám

Výroba a použití ohýbačky plechu je zvláště důležité pro ty, kteří potřebují provádět technologické operace ohýbání listový materiál Je to nutné ne denně a ve velkých objemech, ale pravidelně.

Typy ohýbaček plechů a jejich konstrukce

Než začnete vyrábět domácí ruční ohýbačku plechů, měli byste jasně definovat seznam úkolů, pro které je potřeba. Hlavní účel takového zařízení bude záviset na tom, podle jakého schématu bude implementováno.

Nejjednodušší je zařízení, ve kterém se plech ohýbá pomocí speciální traverzy. Pomocí takového zařízení můžete snadno ohýbat plech pod úhlem 90 stupňů s použitím pouze ruční síly bez dalších zařízení, pokud šířka plechu nepřesahuje 0,5 metru. Základna plechu je zajištěna svorkami nebo ve svěráku a její ohýbání se provádí tlakem vyvíjeným traverzou. V některých případech, abyste získali úhel ohybu přesně 90 stupňů, možná budete potřebovat zapuštěnou distanční vložku (na obrázku vpravo), což je obyčejný pás kovu, který pomůže kompenzovat elasticitu plechu.

Složitějším provedením je ohraňovací lis, který se skládá z matrice a razníku. Plech v takovém zařízení je umístěn na matrici a razník je spuštěn na obrobek shora, což mu dává požadovaný profil. Doma je nepravděpodobné, že se použije ohraňovací lis, protože je poměrně komplikovaný a nebezpečný.

Verze domácího ohraňovacího lisu pracujícího v tandemu. Pokud již máte lis, pak jeho doplnění o zařízení pro ohýbání úzkých plechů nebude obtížné. Dostanete něco takového:

Mnohem pokročilejší je ohýbačka plechu, ve které se kov ohýbá působením tří hřídelí. Takové zařízení se nazývá průchozí. Jednou z jeho hlavních výhod je, že jeho nastavitelné válečky umožňují různé poloměry ohybu. Takový nástroj pro ohýbání kovu může být poháněn ručně nebo elektricky a jeho válečky mohou mít různou konstrukci.

- Válečky s hladkým pracovní plocha jsou určeny k provádění většiny plechových prací, které zahrnují ohýbání polotovarů, výrobu trubkových dílů o velkých průměrech atd.

- Profilované válečky jsou nezbytné pro ohýbání prvků střešních konstrukcí (hřebeny, úžlabí, žlaby, pásnice atd.).

- Protahovací ohýbačku plechu lze dodatečně vybavit podpěrou, upínačem a traverzou, což umožňuje její použití pro ruční ohýbání obrobků.

Takové stroje jsou vybaveny sadou hřídelí různých profilů, které lze také dokoupit, aby bylo zařízení univerzálnější.

Kde začít s výrobou ohýbačky plechu

Chcete-li vyrobit stroj na ohýbání plechu, budete potřebovat výkres takového zařízení nebo jeho detailní fotky. Kromě toho je třeba vzít v úvahu řadu důležitých faktorů, jako je síla, kterou bude nutné vyvinout pro použití stroje na ohýbání plechů, jeho hmotnost a rozměry (na kterých závisí mobilita), náklady a dostupnost komponent. V důsledku toho získáme následující počáteční parametry.

- Maximální šířka plechu, který bude potřeba ohnout, je 1 m.

- Maximální tloušťka plechového materiálu: pozink – 0,6 mm, hliník – 0,7 mm, měď – 1 mm.

- Počet provozních cyklů, které budou provedeny bez přenastavení nebo opravy, je 1200.

- Maximální úhel ohybu kovového profilu, získaný bez ruční povrchové úpravy, je 120 stupňů.

- Je vysoce nežádoucí používat obrobky ze speciálních ocelí (například nerez).

- Při konstrukci ohýbačky plechu je třeba se vyvarovat svarových spojů, které neodolají střídavému zatížení.

- Měli byste co nejvíce omezit počet dílů ohýbačky plechu, které budete muset objednat externě pomocí obracečů nebo fréz.

Je velmi obtížné najít nákres zařízení, které by vyhovovalo všem těmto požadavkům, ale ten nejúspěšnější lze upravit.

Nejoblíbenější provedení ohýbání plechu a jeho vylepšení

Provedení ruční ohýbačky plechu, znázorněné na výkresu č. 1, lze snadno vylepšit. Z výše uvedeného výkresu je vidět, že zařízení pro ohýbání plechu se skládá z následujících prvků:

Výkres č. 1: Pro stavbu naší ohýbačky plechu použijeme toto schéma

- Polštář vyrobený ze dřeva;

- nosný nosník z žlabu 100–120 mm;

- lícnice, pro jejíž výrobu se používá plech o tloušťce 6–8 mm;

- list materiálu ke zpracování;

- přítlačný nosník vyrobený z rohů 60–80 mm spojených svařováním;

- osa otáčení traverzy (vyrobena z kovové tyče o průměru 10 mm);

- vlastní traverza je rohová o rozměrech 80–100 mm;

- rukojeť zařízení je vyrobena z tyče o průměru 10 mm.

Traverza ohýbání plechu (položka 7), která má být podle původního výkresu vyrobena z rohu, je konvenčně znázorněna jako verze vytvořená z kanálu. Taková modernizace výrazně zvýší výdrž traverzy, která se při použití rohu v určitém okamžiku ve středu nevyhnutelně prohne a již v tomto místě nevytvoří kvalitní ohyb plechu. Nahrazení kanálem vám umožní udělat ne 200 ohybů bez narovnání nebo výměny tohoto prvku (což je docela málo pro více či méně aktivní práci), ale více než 1300.

Konstrukce takového stroje na ohýbání plechu, vyrobeného doma, může být dále vylepšena, což jej učiní efektivnější a všestrannější.

Výkres č. 2: Hlavní prvky ohýbačky plechu

Výkres č. 2 vám umožňuje podrobněji porozumět návrhu domácí ohýbačky plechu:

- domácí svorka vyrobená z vhodného úhlu (40-60 milimetrů) a šroub s patou a knoflíkem;

- tvář;

- kanál působící jako nosný nosník pro stroj;

- držák upínacího nosníku vyrobený z úhlu 110 mm;

- samotný přítlačný nosník ohýbačky plechu;

- osa otáčení traverzy;

- samotný traverz.

Posílení tlakového paprsku

Níže se podíváme na schéma vyztužení upínací tyče. Pokud však zpočátku máte jako svorku poměrně masivní roh a neplánujete ohýbat příliš silné plechy na ohýbačce plechu, je docela možné se obejít bez vyztužení upínací lišty popsaným způsobem.

Aby se prodloužila životnost přítlačného nosníku a byla srovnatelná s životností traverzy, měl by být tento konstrukční prvek, který byl původně vyroben z úhelníku podle výkresu, doplněn o základnu z kovového pásu o rozměrech o rozměru 16x80 mm. Přední hrana této základny by měla mít úhel 45 stupňů, aby byla její rovina vyrovnána s rovinou samotného upínacího úhlu, a pracovní hrana tohoto prvku by měla být zkosena asi o 2 milimetry.

Na výkresu č. 2 je výsledný díl znázorněn v řezu na doplňkovém obrázku vpravo nahoře. Tato opatření umožní, aby kov svorky nepracoval při ohýbání (což je krajně nežádoucí), ale při stlačení, čímž se značně prodlouží životnost bez opravy.

Další úhel 60 přivařený k zadní přírubě hlavního upínacího úhelníku zabrání jeho ohnutí nahoru. Výkres č. 2 to ukazuje podrobněji na doplňkovém obrázku vlevo nahoře.

Měli byste se také postarat o frézování spodní roviny přítlačného nosníku, který tvoří ohyb. Nerovnost této roviny by podle obecně uznávaných pravidel neměla přesáhnout polovinu tloušťky ohýbaného obrobku. V opačném případě nebude možné ohýbat obrobek rovnoměrně, bez zduřelé linie ohybu. Je třeba mít na paměti, že nosník by měl být předložen k frézování pouze tehdy, když již má všechny svary, protože jejich realizace vede ke změně geometrických parametrů konstrukce.

Zvyšujeme spolehlivost uložení strojů

U ohýbačky plechu je ještě jedna velká nevýhoda - způsob uchycení k pracovnímu stolu. Svorky dodávané v tomto zařízení jsou velmi nespolehlivá možnost upevnění, zejména s ohledem na rychlou únavu svarů. Takové spojovací prvky mohou být zcela opuštěny, což také zabrání nutnosti používat svařované spoje a čelisti. Tento problém mohou vyřešit následující akce:

- vytvoření nosného nosníku, který bude vyčnívat za pracovní plochu;

- zhotovení ok ve tvaru U na koncích nosného nosníku;

- upevnění nosného nosníku k pracovnímu stolu pomocí šroubů (M10) a tvarových matic s drápy.

Pokud vylepšený stroj na ohýbání plechu již nemá čelisti, jak k němu lze připevnit příčný nosník? Tento problém lze vyřešit zcela jednoduše: použijte motýlkové závěsy dveří, které se obvykle používají k zavěšení těžkých kovové dveře. Takové závěsy, které zajišťují poměrně vysokou přesnost, lze zajistit pomocí šroubů se zápustnou hlavou. To je dále znázorněno na obrázku č. 2 vpravo dole.

Na ohýbačce plechu s traverzou připevněnou k motýlkovým závěsům můžete ohýbat mnoho obrobků, protože tyto závěsy jsou velmi spolehlivé.

Kompletní struktura

Po sestavení vypadá vylepšené zařízení na výrobu kovového profilu takto:

- zesílený nosný nosník;

- setrvačník – závitový prvek;

- nosník, který zajišťuje upnutí obrobku;

- svorka pro připevnění zařízení k pracovní ploše;

- traverzu, s jejíž pomocí můžete ohýbat zpracovávaný obrobek.

Na výkresech jsou přítlačné setrvačníky, které má v praxi málokdo. Častěji se používají běžné šrouby s navařenými límci. Po navaření knoflíků je nutné na ně nahnat závity, protože svařování na ně může mít extrémně negativní vliv.

Výkresy jiné verze ohýbačky plechu

Detailní výkresy ohýbačky plechu, designově velmi podobné, ale lišící se příčným upevněním. Na schématech jsou uvedeny rozměry, které lze samozřejmě měnit v závislosti na zamýšleném použití stroje.

Podpěrný nosník Výkres podpěrného nosníku Konec příčného nosníku Výkres příčného nosníku

Tlakový paprsek Výkres tlakového nosníku Celkový pohled sestavený držák svorky

Co je to zig stroj a jak ho vyrobit

Zig stroj (nebo rýhovací zařízení) umožňuje ohýbat výztuhy na plechových výrobcích, které se nazývají zigy. Takové stroje patří do kategorie speciální vybavení a může být vyroben s elektrickým nebo ručním pohonem. Ruční zig stroje, také zajištěné svorkou, mohou být poměrně kompaktní a lze je přenášet v běžné brašně na pracovní nástroje.

Taková zařízení umožňují provádět vysoce kvalitní obrubování v jednom průchodu nejen na kulatých výrobcích (stejné pláště kovových nádob), ale také na rovných plechech. Tato zařízení jsou prostě nenahraditelná při výrobě jednotlivých dílů střešních konstrukcí.

Pracovními prvky zig stroje jsou válečky a jejich použití umožňuje výrazně ušetřit na nákupu střešních konstrukčních prvků vyrobených v továrně. Pokud se podíváte na video, které ukazuje provoz takového zařízení, je jasné, že jej lze použít i v místě přímé instalace střešní konstrukce.

Pro výběr správného nástroje pro výrobu ohnuté prvky z plechu, můžete se držet následujících doporučení.

- Pro domácí kutil kdo pravidelně potřebuje stroj na ohýbání plechů, je docela vhodné jednoduché zařízení vyrobené z improvizovaných materiálů.

- Ti, kteří příležitostně provádějí objednávky montáže střechy, budou potřebovat ruční stroj pro ohýbání plechu a jednoduchý zig stroj.

- Specialisté, kteří se neustále zabývají výrobou prvků pro střešní konstrukce a klempířskými pracemi, potřebují tovární zařízení na ohýbání plechu.

- Manuál je užitečný pro ty, kteří profesionálně vyrábějí prvky střešních konstrukcí. Nejlepší možností pro takové specialisty je profesionální vybavení, vyznačující se vyšší spolehlivostí a životností.

Ohýbačka plechu ruské výroby SKS-2v1, cena 64 tisíc rublů

Pokud vaše plány přesto zahrnují aktivní používání domácí ohýbačky plechu pro práci na více či méně velkém toku, pak se připravte na to, že se vaše výroba může v určité chvíli zastavit kvůli poruše. Vzhledem k tomu, že ocel používaná domácími řemeslníky k výrobě strojů na ohýbání plechu vlastníma rukama, s největší pravděpodobností nevydrží vysoké zatížení, rychle se unaví a jednoduše plave.

Ale pro domácí, nepříliš zatížené aplikace bude domácí ohýbačka plechu vynikajícím pomocníkem a ušetří spoustu peněz. S tímto bodem je třeba počítat a neočekávat od jednoduchého domácího stroje zázraky ve výdrži a výkonu.

Před vyrobením ohýbačky plechu vlastníma rukama si můžete nejen prostudovat četné výkresy podobných zařízení zveřejněných na internetu, ale také se podívat na školicí video. Možná se někomu může zdát velikost popisované ohýbačky plechu příliš malá, pak lze zvážit možnost domácí ohýbačky plechu většího formátu. Samozřejmě se již nejedná o mobilní stroj, hodí se do malé soukromé dílny:

Výhody domácí ohýbačky plechu

Výroba ohýbačky plechu vlastníma rukama nebo zakoupení ruční ohýbačky plechu je často zajímavá pro ty, kteří chtějí hodně ušetřit na nákupu sériově vyráběných vlnitých plechů. Jednoduchá teoretická aritmetika ukazuje: pokud ohýbáte vlnité plechy sami pomocí takového zařízení, náklady na ně budou o 40% nižší ve srovnání s náklady na tovární výrobky. Ale není to tak jednoduché.

Pokud si zakoupíte tovární průchozí stroj na vlnité plechy ruční typ s nadhledem vlastní výroba, pak to bude stát asi 60 tisíc rublů. Mezitím takový ruční ohýbací stroj nezaručuje stabilní kvalitu vlnitých plechů získaných s jeho pomocí. Problém je, že rolování v jednom průchodu s velký podíl s největší pravděpodobností povede ke vzniku příliš utažených rohů, které mohou následně vést k prasklinám. A opakované válcování jednoho archu s postupnou změnou stupně tlaku je příliš dlouhé, pracné a v konečném důsledku nerentabilní. Ale víc jednoduché detaily Je docela pohodlné vyrábět s ním z ocelového plechu.

Za plnohodnotnou válcovací linku čínské výroby na vlnité plechy budete muset zaplatit asi 20 000 dolarů. Samozřejmě spotřebovává poměrně hodně elektřiny (od 12 kW) a jeho instalace vyžaduje velkou plochu, která se zjevně nevejde do plánů a rozpočtu většiny domácích kutilů.

Nejdůležitější věcí, kterou je třeba při nákupu ohýbačky plechu zvážit, je možnost její rychlé návratnosti. Pro mistra, který takové zařízení používá soukromě, je to docela obtížné. V tomto případě je vhodnější použít domácí ohýbačku plechu, která je vhodná pro výrobu ohýbaných plechových výrobků jakéhokoli typu. S pomocí takového zařízení můžete ohýbat oba plechy standardní velikosti, ale i nestandardní produkty, po kterých je během pokrývačské práce, stejně jako mnoho dalších.

Jak funguje ohýbačka plechu?

Než si položíte otázku, jak vyrobit stroj na ohýbání plechů, měli byste pochopit konstrukční vlastnosti takového zařízení. Taková zařízení se liší především typem pohonu. Existují tedy zařízení s mechanickým, elektrickým, hydraulickým a ručním pohonem.

Ve strojích na ohýbání plechu s mechanický pohon lze použít setrvačník se spojkou a klikou nebo systém bloků, pák a lanek s klesajícím závažím. Taková zařízení, vyznačující se rázovým pulzem na začátku pracovního zdvihu, který pak postupně slábne, nejsou z hlediska kvality výsledku vzhledem k mechanice své práce zdaleka ideální a používají se stále méně často.

Účinnost zařízení pro ohýbání plechu, na kterém je instalován elektrický pohon, znatelně klesá s rostoucí zátěží v podobě zmenšování velikosti obrobku nebo zvyšování jeho pevnosti. Pokud se na takové ohýbačce plechu pokusíte ohnout obrobek z tvrdokovu (například nerezové oceli), můžete se setkat s tím, že rotor elektromotoru začne prokluzovat, sníží se točivý moment a zvýší se spotřeba elektrické energie.

Zařízení s hydraulickým pohonem umožňuje přesně přizpůsobit vyvinutou sílu odporu obrobku, ale není levné. Klasický hydraulický zvedák, který lze použít i jako pohon pro ohýbání plechu, nezajistí rovnoměrné rozložení síly po celé délce ohybu.

Shrneme-li vše výše uvedené, ukazuje se, že ruční ohýbačka plechu je nejlepší možnost pro domácí řemeslníky. Lze jej vyrobit v různých provedeních.(hlasy: 5 , průměrné hodnocení: 5,00 z 5)

Obdivovat krásu prolamovaného kovového plotu nebo obdivovat neuvěřitelný kroucený vzor na zábradlí železné schody, málokdo se zamyslí nad tím, že jsou vyrobeny kováním za studena. Můžete se naučit ztělesňovat krásu v kovu bez velkého úsilí. K tomu stačí mít minimální dovednosti v práci s kovem a mít speciální stroje pro kování za studena.

Co je kování za studena? Jaké stroje jsou k tomu potřeba? Co lze na těchto strojích vyrobit? Odpovědi na tyto otázky najdete v našem článku.

Správnější by bylo nazývat kování za studena - mechanické ohýbání kovové tyče na specializovaných strojích, aby získala tvar zamýšlený výrobcem. Ohýbání tyčí ve stroji lze provádět buď ručně pomocí pák nebo pomocí elektromotorů. Kromě kovových tyčí lze kováním za studena ohýbat trubky malého průměru, úzké železné pásy a tvarovky. Metodou kování za studena se vyrábí:

- Kroucené ploty.

- Dekorace pro obytné budovy.

- Vzorovaná brána.

- Zábradlí na balkóny a schodiště.

- Kovové zahradní lavičky.

- Dekorace pro altány a lucerny.

- Velké množství možností roštu.

Prvky vyrobené kováním za studena

Prvky vyrobené kováním za studena

Po zvládnutí metody kování za studena můžete snadno založit vlastní podnik na výrobu kovových výrobků. Zároveň počáteční finanční investice stačí si zakoupit stroje, a pokud si stroje vyrobíte sami, vystačíte si s minimálními náklady.

Níže vám poskytujeme pokyny pro vlastní montáž stroje na kování za studena.

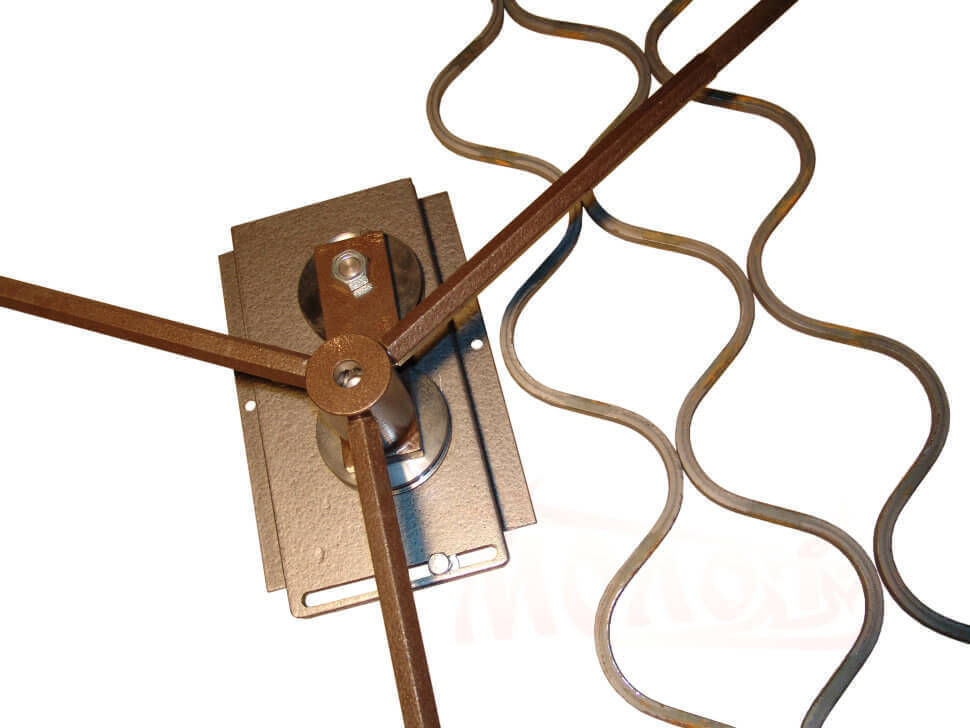

Stroj "šnek"

Výroba šnečího stroje je jedním z příkladů nezávislého designu a nemá smysl dávat rady s přesným uvedením rozměrů všech dílů. Musíte se řídit svou představou o provozu stroje, jak a co se bude ohýbat, na kolik otáček spirály bude stačit kvalitní práce, jakou velikost bude páka s deskou stolu? Pokud pochopíte podstatu výrobního procesu stroje, pak samotná montáž nezpůsobí žádné zvláštní potíže.  Stroj "šnek"

Stroj "šnek"

Výroba hlavních strojních součástí

Rám.

Proces ohýbání železné tyče vystavuje stroj velkému zatížení, takže při výrobě rámu pro „šneka“ se používá pouze kovový roh, kanál nebo tlustostěnná trubka. Nedělej z toho rám dřevěné trámy, takový stůl nevydrží dlouhodobé zatížení a zhroutí se.

Stolní deska.

Stolní deska pro „šneka“ je vyrobena z kovového plátu vyříznutého do tvaru kruhu o tloušťce minimálně 4 mm. Ze stejné desky je vyříznuta druhá deska stolu, která opakuje tvar první. Segmenty šneka budou umístěny na druhou desku stolu a výrobky budou ohnuty. Během procesu kování za studena přebírá hlavní část zátěže deska stolu, takže není třeba šetřit a vyrábět ji z tenčího plechu.

Hlavní hřídel a páka.

Hlavní hřídel je umístěn uprostřed mezi deskami stolů a je připevněn k základně pomocí čtyř pravoúhlé trojúhelníky. Šachtu lze vyrobit ze silnostěnné trubky požadovaného průměru.

Páka je připevněna k hřídeli pomocí kroužku a otáčí se kolem ní, navíc je na páce instalován válec pro ohýbání tyčí na horní desce stolu.  Schéma stroje

Schéma stroje

Označení a instalace příloh

V závislosti na tom, zda chcete vyrábět pouze stejný typ vzorků nebo potřebujete více uměleckých výrobků, existují tři možnosti zařízení šneka.

Možnost #1.

Toto je nejjednodušší tři možnosti, jeho podstatou je, že na desce stolu je nakreslen obrys spirály.  Kreslení segmentů šneka

Kreslení segmentů šneka

V jádru se jedná o nákres budoucích produktů, které budete na stroji vyrábět. Po nanesení schématu stačí vystřihnout silné pásy železa různé šířky, několik segmentů opakujících čáru výkresu a přivařit je podle značek k desce stolu. S takovým statickým „šnekem“ můžete dělat jednoduché ohyby.

Možnost #2.

Druhá možnost je nejoblíbenější mezi domácími stroji, zahrnuje výrobu skládacího šneka z odnímatelných částí. Podél obrysů značek jsou vyvrtány otvory, do kterých jsou řezány závity. Dále jsou šablony pro dorazové segmenty vyrobeny z lepenky nebo překližky a jsou z nich vyrobeny kovové překryvy. Nakonec jsou do podložek vyvrtány otvory, které by se měly shodovat s montážními zásuvkami na pracovní desce. K zajištění segmentů se používají především šrouby, ale můžete vyrobit i válcové dorazy. Tento design„snail“ umožní výrobu spirálovitých polotovarů s různými poloměry na jednom stroji.  „Šnek“ vyrobený z kovových pásků

„Šnek“ vyrobený z kovových pásků

Možnost #3.

Ve třetí možnosti je místo skládacích dorazových segmentů několik vyjímatelných modulů s různé možnostišneci, kteří se mění podle potřeby. Modul je vyroben z kusu železa, na který jsou navařeny segmenty opakující se části spirály.  Moduly šneků

Moduly šneků

Montáž stroje.

- Nainstalujte rám na místo, kde budete mít snadný přístup ke stroji ze všech stran.

- Zabetonujte nohy rámu v podlaze nebo zajistěte rám jiným přístupným způsobem.

- Přivařte hlavní desku stolu k rámu.

- Nainstalujte hlavní hřídel přivařením k desce stolu a vyztužením trojúhelníky.

- Nasaďte otočnou páku na hřídel.

- Nainstalujte horní desku stolu přivařením k hlavní hřídeli.

- Umístěte segmenty šneka na desku stolu.

Po montáži tyč zkušební ohýbejte.

Chcete-li se dozvědět více o sestavení šnečího kovacího stroje za studena, podívejte se na video:

Stroj na torzní tyče

Tento stroj je určen pro jednoosé podélné kroucení obrobku z příčného popř čtvercový tvar. Stroj na torzní tyče

Stroj na torzní tyče

Pro základnu stroje s torzní tyčí se používá kanál nebo I-nosník. K ní je přivařením připevněn silný železný pás, na který je instalován svěrák pro upnutí stacionární části tyče. Svěrák je zajištěn čtyřmi šrouby o průměru M16 nebo větším. Pro zvýšení upínací síly tyče jsou na svěrák navařeny plechy z vlnitého ocelového plechu. Na protější straně základny jsou instalovány vodicí válečky, ke kterým je připevněna upínací jednotka pro pohyblivou část obrobku. Je vyroben z ocelového pouzdra, ve kterém je nutné zajistit otvory pro upínací šrouby umístěné pod úhlem 120 stupňů. Šrouby musí mít plochý konec a být vyrobeny z vysoce kvalitní oceli. Obě upínací zařízení musí být umístěna koaxiálně, je třeba je zkontrolovat pomocí vodováhy, instalatérského čtverce a posuvného měřítka.  Typy strojů

Typy strojů

Dále je třeba vyrobit rukojeť pro otáčení pohyblivé části svorky. Jeho páka by měla zasáhnout co nejdéle, aby se snížila použitá síla. Samotnou rukojeť je lepší vyrobit s gumovým pouzdrem, aby se zabránilo sklouznutí ruky během provozu.

Po úplném sestavení stroje se kontroluje spolehlivost pohyblivých prvků a přesnost deformace tyče. Po kontrole je stroj připevněn k nosnému rámu.  Jednoduchý model stroj na torzní tyče

Jednoduchý model stroj na torzní tyče

Jak vyrobit torzní tyčový stroj vlastníma rukama, podívejte se na video:

Stroj "gnitik"

Pro kvalitativní vytvoření rohu ve výrobku vyrobeném kováním za studena budete potřebovat stroj zvaný „ohyb“. Skládá se z ocelové desky s pohyblivým dorazem, na kterém jsou dvě nosné hřídele a páka.  Stroj "gnutik"

Stroj "gnutik"

Obrobek je umístěn mezi klínem a nosnými hřídeli. Poté se pomocí páky posune klín směrem k hřídelím, což vede k ohnutí obrobku.  Počítačový model stroje

Počítačový model stroje

Výroba takového stroje je poměrně jednoduchá, hlavní věcí je dodržet daný výkres a použít nástrojovou ocel, protože během provozu je na část zařízení kladena velká zátěž.

Jak vyrobit stroj „gnitik“ můžete také sledovat ve videu:

Vlnový stroj

Správnější by bylo nazvat tento stroj řízenou vlnou. Výbavu stroje tvoří dvojice ocelových kotoučů o průměru 140 mm, které jsou přišroubovány k pracovní desce. Osa otáčení univerzálního klíče je upevněna na hnacím kotouči.  Stroj "vlna"

Stroj "vlna"

Řízení vln nastává v důsledku změny vzdálenosti mezi disky. Když se tyč otočí kolem hnacího kotouče pomocí knoflíku, vytvoří se vzor, po kterém se tyč odstraní z vodiče a na druhé straně se vytvoří vzor.

Stroj v akci můžete sledovat na videu:

Lisovací stroj

K vytvoření konců tyčí je zapotřebí lis. Tento stroj pracuje na principu setrvačníku nejprve otáčením tyče se závažími je úderník šroubu tažen až na doraz. Poté se do drážky vloží náhradní razítko a obrobek se umístí. Dále rychle otočte tyč v opačném směru a nechte ji volně se otáčet. Nakonec úderník silně narazí na stopku razidla, díky tomu je vyvinuta síla dostatečná pro ražení.  Válcovací lis

Válcovací lis

Pokud jde o ruční válcovnu, můžete si ji vyrobit sami, ale stále musíte objednat speciální ocelové válce, ložisková pouzdra a hřídele a koupit ozubená kola v obchodě. Na takovém stroji lze vyrábět pouze špičky „vraní noha“ a „list“.

Spojování a lakování dílů

Prvky vyrobené kováním za studena jsou spojeny dvěma způsoby:

- Svařování - díly se k sobě svaří a okují se brousí bruskou nebo jinou bruskou.

- Svorky - tento typ spojení vypadá mnohem krásnější. Pro svorky se používají lisované kovové pásy o tloušťce 1,5 mm nebo více.

Malování hotové výrobky vyrobené pomocí kovářských emailů nebo akrylových barev na kov.  Spojování dílů svařováním

Spojování dílů svařováním

Výrobky vyráběné kováním za studena

Zveme vás, abyste se seznámili s možnostmi produktů, které můžete vyrobit metodou kování za studena:

Jak je ze všeho výše patrné, metoda kování za studena nevyžaduje velké finanční náklady a je celkem snadné se ji naučit, takže pokud se rozhodnete začít kovářství touto metodou, pak jste udělali správně.