Abbastanza spesso, durante la riparazione, vengono utilizzati di recente sistemi di pavimenti autolivellanti, che si distinguono per durata, resistenza all'usura e resistenza. Tra le loro qualità positive ci sono la sicurezza e la compatibilità ambientale. Dalla creazione di tali rivestimenti, ci sono stati importanti cambiamenti tecnici. Ad esempio, sono presentati in un ampio combinazione di colori, il che è particolarmente vero Con il loro aiuto, puoi creare veri e propri capolavori di design.

Il legno può essere utilizzato come base?

Abbastanza spesso, i maestri si chiedono se sia possibile dotare un pavimento autolivellante su un pavimento di legno. La risposta è sì, ma prima di posare un tale rivestimento, è necessario analizzare la base ruvida e determinare anche se richiede preparazione. Rendersi conto lavori di installazione su legno è necessario solo se ben conservato, e si consiglia di utilizzare una miscela a colata sottile per disporre una superficie finita, che non sarà in grado di aumentare significativamente l'altezza.

Lavoro preparatorio

Bulk può essere equipaggiato non solo secondo la varietà sopra descritta della base ruvida, ma anche su calcestruzzo. Prima di versare, qualsiasi superficie deve essere preparata, il primo passo è rimuovere i battiscopa e rimuovere gli elementi di fissaggio dalle pareti. Quindi il maestro esegue la raschiatura della superficie, per questo è necessario utilizzare l'attrezzatura appropriata. Se la stanza ha una piccola area, sarà possibile far fronte con l'aiuto di un ciclo manuale. Il prossimo passo è nascondere le crepe usando una macchina di cifratura. Tali errori durante il funzionamento in ogni caso appaiono su pavimento in legno. Le irregolarità e le crepe risultanti vengono trattate con stucco che, dopo l'applicazione, viene lasciato asciugare completamente. Quindi la superficie deve essere levigata con carta vetrata grossa, che migliorerà la qualità dell'adesione.

Il pavimento autolivellante su un pavimento in legno durerà a lungo se la base viene pulita dalla polvere dopo la levigatura. È più efficace da usare per questo Prima dell'adescamento, la base viene sgrassata. Il primer è necessario per aumentare la forza di adesione del materiale al legno. La composizione viene applicata in due strati, prima del lavoro si può aggiungere sabbia di quarzo setacciata. Ciò garantirà l'adesione più affidabile tra il rivestimento polimerico e la base.

Preparazione dello strumento

Se ti sei chiesto se i pavimenti autolivellanti possono essere applicati a un pavimento in legno, la risposta sarà inequivocabile. Tale lavoro viene svolto oggi abbastanza spesso. È importante preparare adeguatamente la superficie e prendersi cura della disponibilità dello strumento appropriato. Per smontare i battiscopa avrai bisogno di cunei di legno, un tirachiodi e uno scalpello, ma per la lavorazione del legno devi preparare una levigatrice e un dispositivo di smerigliatura. Potete infine preparare la superficie con carta vetrata a grana grossa; un aspirapolvere industriale vi permetterà di pulire la base. Per applicare il primer sulla superficie, avrai bisogno di un pennello o di un rullo. Abbastanza spesso, questi strumenti vengono utilizzati in tandem, poiché non tutti luoghi difficili da raggiungere può essere lavorato con un rullo. Distribuire in modo più efficace con un rullo a pelo corto e una spazzola piatta. Il maestro avrà bisogno di una spatola e di una racla. Sarà possibile impastare la soluzione per disporre il pavimento autolivellante con un miscelatore da costruzione o un trapano. Il pavimento autolivellante su una base di legno è meglio versato in indumenti speciali, indossando occhiali, un respiratore e guanti. Per muoverti in superficie avrai bisogno di suole speciali con punte. Ciò consentirà al master di spostarsi attorno allo strato appena posato.

Tecnologia del lavoro

La posa di un pavimento in polimero su un pavimento in legno non è diversa dalla procedura, che prevede l'utilizzo del cemento come base. Differisce solo fase preparatoria, che è stato discusso più dettagliatamente sopra. Prima di versare il pavimento autolivellante, preparare la soluzione seguendo le istruzioni. La miscela secca deve essere miscelata con acqua fino a formare una massa omogenea. La soluzione risultante è disposta sulla base, mentre è necessario spostarsi dall'angolo più lontano della stanza.

Il pavimento autolivellante viene colato sul pavimento in legno, quindi livellato con una spatola fino a raggiungere lo spessore dello strato richiesto. Se stiamo parlando di un rivestimento in legno, lo spessore dovrebbe essere di almeno cinque millimetri. Come il migliore e strumento utile un rullo ad aghi agisce per livellare e combattere le bolle. Gli intervalli tra i lotti di colata non devono superare i 10 minuti, altrimenti le giunture saranno chiaramente visibili. Ma anche allo stesso tempo, il collegamento delle strisce di malta deve essere accuratamente arrotolato con un rullo. Non appena il riempimento è completato, la superficie indurita deve essere coperta con un film, questo deve essere fatto 15 minuti dopo il completamento del lavoro. Ciò impedirà alla polvere di depositarsi. Dopo aver applicato lo strato di base e il suo indurimento, puoi iniziare ad applicare il rivestimento di finitura, che può essere vernice o polimero.

Il costo del lavoro per gli specialisti

Un pavimento autolivellante su un pavimento in legno terrà abbastanza saldamente se segui le istruzioni fornite. Questo processo può essere definito abbastanza semplice e puoi eseguirlo da solo. Ma se le opportunità finanziarie lo consentono, si consiglia di assumere un team di specialisti che garantiscano alta qualità esecuzione, eseguire l'installazione secondo le tecnologie e fornire anche una garanzia per il lavoro svolto. Di norma, gli specialisti utilizzano costosi strumenti di costruzione. Tutto ciò si aggiunge al costo del lavoro preparatorio, di adescamento e delle manipolazioni per versare la miscela. Per uno metro quadro preparare una base di legno dovrà pagare 400 rubli, mentre l'applicazione di un primer costa 200 rubli. per un metro quadrato. Gli specialisti riempiono la superficie con composizioni sfuse ad asciugatura rapida per 400 rubli. per un metro quadrato.

Se si desidera effettuare riparazioni in una zona residenziale, si consiglia di scegliere miscele a base di resine polimeriche. Se sono presenti luoghi con elevata umidità, è necessario utilizzare uno stucco epossidico, mentre per il resto della casa è adatto un pavimento in poliuretano. Se stai pensando se sia possibile versare un pavimento autolivellante, un pavimento in legno può essere un'ottima base. Se è presente un rivestimento di assi, dovrebbe essere riparato, le assi del pavimento sbucciate dovrebbero essere sostituite. Gli elementi di fissaggio vengono serrati, gli spazi vuoti vengono riempiti con sigillante o quest'ultimo viene miscelato con un uguale volume di segatura. L'impermeabilizzazione deve essere posata su una base di legno. Non trascurare la necessità di applicare un primer, i cui due strati faciliteranno il lavoro principale e aumenteranno la resistenza del rivestimento.

Segreti dell'utilizzo di miscele di finitura

Il pavimento autolivellante su un pavimento in legno avrà un bell'aspetto se la base del tiraggio non presenta difetti di rilievo grossolani. È auspicabile escluderli, poiché lo spessore dello strato posato non supera i 5 millimetri. Anche se i dossi e gli avvallamenti possono essere appianati con un composto livellante, c'è un forte argomento a favore dell'eliminazione dei difetti. I pavimenti autolivellanti si induriranno in modo non uniforme, mentre l'indicatore di forza varierà.

È anche importante scegliere la giusta composizione secca, gli ingredienti in base ai quali determineranno lo scopo del pavimento futuro. Ad esempio, se la miscela contiene cemento come legante, questa composizione è adatta per la colata di pavimenti in bagni, cucine, docce e bagni. Se noi stiamo parlando sulle miscele con gesso nella composizione, quindi un pavimento del genere è meglio utilizzato per ambienti con livelli di umidità asciutti e bassi, dimostrerà tutte le sue tratti positivi pavimento sfuso. Una superficie in legno può essere utilizzata anche per una base in cui sarà presente un sistema di riscaldamento. In questo caso, dovresti scegliere una massa livellante che abbia una maggiore elasticità. Si espanderà e si contrarrà durante il funzionamento senza incrinarsi.

Conclusione

A volte il pavimento autolivellante è separato da superficie in legno carta oleata, che è coperta da una sovrapposizione. In questo caso, lo strato dovrebbe essere versato con uno spessore di uno o due centimetri. Il confine tra il massetto e il pavimento autolivellante dovrebbe essere formato da un trattamento superficiale con impregnazione impermeabilizzante.

Dispositivo autolivellante a pavimento basamento in legno con le proprie mani, molti sollevano domande. È possibile? Come farlo? Cosa è meglio usare come base: compensato, truciolato, OSB o solo pannelli? Troverai tutte le risposte di cui hai bisogno nel nostro articolo.

Le miscele autolivellanti sono composizioni di legante cementizio o gesso, cariche minerali e additivi polimerici modificanti che migliorano le caratteristiche di base della composizione (velocità di indurimento, resistenza alla flessione, compressione e altro).

Sull'etichetta, i produttori di solito indicano che le miscele sono destinate al livellamento e alla riparazione di basi di tipo minerale. Questi sono cemento-sabbia, anidride e altri tipi di massetti, lastre di cemento, strati sottostanti di pietrisco, scorie, sabbia, rinfuse e suoli naturali(spenato).

E come scoprire quali composizioni possono essere utilizzate su truciolato e lastre OSB, legno e compensato. Per fare questo, basta guardare le istruzioni. Nella descrizione dei pavimenti autolivellanti autolivellanti in cemento e cemento-gesso, queste categorie vanno indicate tra le basi.

Per superfici in legno e lamiera, le composizioni vengono applicate in uno strato da 3 a 7 cm, da non confondere con i livellanti a base di gesso e gesso-cemento a strato sottile, il cui spessore dello strato non supera 0,2-3 cm.

Poiché il legno e i suoi derivati (compensato, fibra di legno, truciolare, OSB, HDF) hanno un elevato coefficiente di variazione stagionale delle dimensioni lineari, i produttori raccomandano vivamente l'uso di strati di separazione (geotessile, film PE) più una serranda perimetrale. In poche parole - per formare un pavimento di tipo "fluttuante".

Come scegliere la giusta miscela multicomponente? Vedi composizione. Secondo la regola stabilita in formulazioni complesse il componente con il numero più grande viene elencato per primo. Ad esempio, un pavimento autolivellante in cemento-gesso contiene più del 50% di cemento Portland e meno del 30% di gesso. Sebbene L'opzione migliore i professionisti considerano composizioni puramente cementizie. Il fatto è che la loro forza è molto più alta di quella degli analoghi, rispettivamente, è possibile realizzare un pavimento autolivellante più duraturo e affidabile su una base di legno.

Quindi, è possibile eseguire l'allineamento della base dal pannello, truciolato, OSB con le proprie mani utilizzando composti già pronti? La risposta è sì, ma con alcune avvertenze:

- Quando si sceglie una miscela, leggere attentamente le istruzioni, in particolare le sezioni "Composizione" e "Tipi di basi".

- Formare un pavimento tipo "flottante" utilizzando film in polietilene e nastro isolante. In casi estremi trattare accuratamente il fondo con prodotti impermeabilizzanti (primer bloccanti, impregnanti, mastici).

Tecnologia di pavimentazione autolivellante fai-da-te su base di legno

Per riempire la miscela, avrai bisogno del seguente set di strumenti e materiali:

- Smerigliatrice a nastro, smerigliatrice planetaria (smerigliatrice piana) e/o smerigliatrice angolare. È meglio noleggiare dispositivi della serie professionale per 1-2 giorni. Sono più potenti e funzionano in diverse modalità;

- a grana fine carta vetrata per la finitura della macinazione (da 180 a 600 unità), nonché un nastro o ugelli per una smerigliatrice (granulometria - da 80 unità);

- Una grattugia in plastica o legno per la carta abrasiva, un raschietto manuale per piccoli lavori;

- Aspirapolvere da costruzione;

- Martello e estrattore di chiodi;

- Sigillante o stucco di riparazione per riempire crepe, fessure;

- Composti impermeabilizzanti o film in polietilene con uno spessore di 150 micron;

- nastro smorzatore;

- Rullo o maklovitsa per l'applicazione dell'impermeabilizzazione del rivestimento;

- Spatola larga o racla;

- Un secchio o contenitore di plastica per miscelare la soluzione;

- Miscelatore da costruzione o trapano con ugello;

- fari puntati, livello laser o livello dell'acqua;

- Rullo ad aghi per arrotolare il composto;

- Pennelli, guanti.

Per evitare che le tue mani si stanchino troppo in fretta, scegli strumenti con impugnature ergonomiche e gommate. Sono facili da usare e non scivolano.

Il pavimento autolivellante su compensato, truciolare o piastra OSB deve essere eseguito in 3 fasi.

Fase 1. Preparazione della superficie del legno

Quando lavori, devi essere guidato da SP 29.13330.2011. L'atto normativo richiede che il materiale rotabile sia colato su una base piana (!), solida e asciutta. Cioè, senza macchie d'olio, materiali di verniciatura, bitume e altri difetti.

Per prima cosa, ispeziona il pavimento. Deve essere in buone condizioni: senza marciume, macchie di muffa, residui di vernice, vernice, nero, scheggiature, assi "da gioco". Pedana, OSB e truciolato devono essere controllati per differenze tra fogli o assi, spazi vuoti, cigolii.

Rimozione di vecchie pitture

Per una superficie verniciata, utilizzare lavaggi di vecchi materiali di verniciatura. O grattugia a mano, raschiare accuratamente il rivestimento. Questo creerà una base abbastanza ruvida su cui il materiale impermeabilizzante si "sdraierà" bene e non scivolerà.

Il più semplice e modo effettivo preparazione - rettifica dell'intera superficie con un gruppo planetario oa cinghia. L'abrasivo al corindone o al diamante eliminerà notevolmente tutte le irregolarità sporgenti (lastre, gocce), grave inquinamento. Produttori e tecnologi raccomandano vivamente di non saltare la fase di livellamento accurato della superficie per il getto. Ciò è necessario per creare un unico foglio di cemento monolitico dello stesso spessore su tutta l'area, il che significa resistenza identica, senza aree deboli.

Allo stesso scopo, pozzi, buche, trucioli e crepe vengono riempiti con un sigillante elastico per legno, mastici. I riparatori professionisti dedicano molto tempo a questo, perché sanno che il rullo a spillo, quando fa rotolare la soluzione, molto spesso semplicemente "strappa" la soluzione dai recessi. Per questo motivo, la superficie ghiacciata è irregolare. Invece di stucchi, puoi usare un'opzione più semplice: segatura mescolata con colla vinilica.

Pavimenti in compensato su tavole asciutte.

Attraversa il pavimento e segna dove è necessario fissare ulteriormente la base con viti o chiodi autofilettanti. Assicurati di controllare ogni lastra o tavola del pavimento. L'intervallo minimo tra i dispositivi di fissaggio è di 40-50 cm.

Se le tavole sono asciutte o troppo danneggiate, puoi anche cucire sopra truciolare o compensato con uno spessore di almeno 14 mm. E per evitare scricchiolii tra i fogli, versa il gesso finemente tritato negli spazi vuoti.

Non dimenticare di rimuovere prima i battiscopa, nonché gli elementi metallici sporgenti o la ferramenta. "Affogare" tutti gli elementi di fissaggio con un martello di 0,5 cm nel pavimento. Dopo aver completato il lavoro, cammina aspirapolvere da cantiere e un panno umido per rimuovere polvere e piccoli trucioli.

Formazione di uno strato separatore di polietilene.

Il passo successivo è la formazione di uno strato impermeabilizzante separatore e la sua attenta fissazione. Il film viene posato su tutta la superficie con un'istituzione sulle pareti di 10-15 cm Se si utilizzano strisce, si sovrappongono di 8-12 cm.

Invece del polietilene, è consentito l'uso di composti impermeabilizzanti. E questo deve essere fatto. L'albero e i suoi derivati \u200b\u200bnon amano l'umidità, c'è il rischio che si formino zone marce sotto la composizione sfusa già pronta. Inoltre, il legno non trattato ha la capacità di "estrarre" l'acqua dalla soluzione. Di conseguenza, il legante cementizio non avrà abbastanza liquido per l'invecchiamento e una serie completa di forza, e il pavimento risulterà sciolto, debole, in fosse e tubercoli.

È noto che cemento e legno hanno coefficienti di dilatazione termica diversi. Pertanto, in modo che in futuro la base finita non si rompa o danneggi le pareti, assicurati di incollare il nastro dell'ammortizzatore attorno al perimetro. Può essere sostituito con isolon (NPE) tagliato a strisce strette con uno spessore di 1-2 mm.

Fase 2. Preparazione della soluzione sfusa

Versare nel contenitore acqua pulita, senza impurità, con una temperatura compresa tra +5 e +25 ° C. Versare con cura il componente secco, mescolare con un mixer da costruzione per 5-7 minuti a una velocità fino a 500 giri / min. La composizione dovrebbe essere omogenea, senza grumi e fasci.

Lasciare maturare la soluzione per 5-10 minuti, quindi mescolare nuovamente. Il pot life della soluzione è sempre indicato in etichetta. Questo è il tempo durante il quale la miscela deve essere utilizzata. In media sono 20-60 minuti.

Fase 3. Versare un pavimento autolivellante autolivellante

Se necessario, contrassegnare il livello richiesto di un nuovo strato di cemento sulle pareti o posizionare i segnali di riferimento sulla base.

Versare un pavimento autolivellante autolivellante.

Versare con cura il composto sulla superficie. Inizia dall'angolo più lontano, spostandoti gradualmente verso l'uscita. Stendere la soluzione con spatola o racla e rullare con rullo a punte per disaerare e compattare la composizione. Dopo 7-14 giorni sarà pronto un nuovo pavimento liscio per la posa di piastrelle, gres porcellanato e altre finiture copertura del pavimento.

Riassumendo, notiamo: non importa se compensato o truciolare, HDF o OSB, pannelli o cemento fungono da base. Ciò che conta è preparazione adeguata, ovvero la formazione di una base uniforme, solida e asciutta.

Consiglio! Se hai bisogno di riparatori, c'è un servizio molto conveniente per la loro selezione. Basta inviare il modulo sottostante descrizione dettagliata il lavoro che deve essere svolto e le offerte con i prezzi delle squadre e delle imprese di costruzione arriveranno alla tua posta. Puoi vedere le recensioni di ciascuno di essi e le foto con esempi di lavoro. È GRATUITO e non ci sono obblighi.

Cosa si fa sul pavimento in legno? I motivi per cui tale tema è all'ordine del giorno sono: la necessità di smantellare sezioni di solaio per sostituire gli elementi strutturali interni; livellamento allo scopo di posare sopra il vecchio rivestimento di un laminato o di un tappeto; disposizione di una base piana e solida per il rivestimento piastrellato. In ogni caso, potrebbero esserci alcune sfumature associate alla sovrapposizione costruttiva. Ma in generale, ci sono due modi principali per livellarlo e prepararlo per l'installazione di una nuova finitura. È su di loro che racconteremo in questa pubblicazione.

Questo metodo è chiamato a secco, poiché utilizza materiali in fogli che vengono fissati meccanicamente al telaio o alla superficie del vecchio pavimento (a seconda della situazione), utilizzando chiodi o viti autofilettanti.

Nota! In alternativa i fogli possono essere fissati anche con la colla, ma per questo la base deve essere perfettamente piana. E questo metodo non sarà più secco, ma combinato.

Opzioni di montaggio su massetto a secco

Ecco i materiali montati sul telaio che possono essere utilizzati in un dispositivo a massetto a secco.

Tavolo. Panoramica dei materiali per massetto a secco.

| Materiali per massetti asciutti | Un commento |

|---|---|

| Per allinearsi con il telaio, prendere un compensato resistente all'umidità, di almeno 16 mm di spessore, e preferibilmente 20. Quelli più sottili si afflosciano. È molto comodo lavorare con fogli di 1250x2500 mm. |

| Legno-polimero Schede OSB forte quasi quanto il compensato stratificato. Per il montaggio su tronchi è necessario prendere lastre con uno spessore minimo di 18 mm. Il formato dei fogli è lo stesso del compensato. |

| Il pannello truciolare di cemento è uno dei migliori soluzioni per livellare pavimenti in legno. I fogli non sono combustibili, hanno una resistenza sufficiente e una buona adesione. Pertanto, vengono spesso utilizzati per preparare la base per la posa di piastrelle di ceramica. |

| I fogli di truciolato resistenti all'umidità con una linguetta attorno al perimetro sono molto convenienti per livellare il pavimento. Inoltre, ci sono opzioni in vendita con un rivestimento decorativo, quindi con il loro aiuto puoi realizzare non solo un pavimento grezzo, ma anche uno di finitura. In ogni caso, durante il montaggio su tronchi, è necessario prendere lastre con uno spessore di 16 mm e oltre. La dimensione delle lastre per il sottopavimento è di 1830 o 2440 mm di lunghezza e 600 mm di larghezza. Opzioni decorative- le cosiddette lastre QuickDeck, hanno dimensioni di 900 per 1200 o 900 per 800 mm. |

| Lo spessore dell'eventuale materiale che non poggia sulla base su tutta l'area è determinato dai carichi che dovrà sopportare il rivestimento. Se stai realizzando un pavimento su una loggia, su cui non ci sono mobili, è sufficiente uno spessore GVL di 10 mm. Ma in generale, gli elementi del pavimento sono prodotti con un formato più piccolo rispetto alle pareti e uno spessore maggiore - 1200x600x20 mm. |

Nella maggior parte dei casi, i materiali in lamiera sono montati su travetti in legno, ma questo materiale tende a marcire ed è molto suscettibile alla dilatazione lineare. Pertanto, alcuni maestri preferiscono invece trave di legno utilizzare un profilo in acciaio zincato per il telaio, che viene solitamente utilizzato durante l'installazione del muro a secco.

Solo qui, per compensare l'irregolarità della base e fornire la necessaria rientranza, invece di sospensioni dirette, usano angoli in acciaio Spessore 3mm come da foto. Tale telaio risulta essere più rigido e, cosa importante, non scricchiola come il legno. In questo modo puoi montare non solo GVL, ma anche, come puoi vedere,. È necessario utilizzare solo viti autofilettanti con testa conica in modo che siano ben incassate nello spessore della lamiera.

Nota! Per quanto riguarda la lastra in fibra di gesso, questo materiale può essere montato in altri modi, anche a secco: su lettiera di argilla espansa, e su lastre di polistirene espanso. Il rinterro, ovviamente, non è così conveniente per una base di legno, perché potrebbe semplicemente essere troppo pesante per essa, e per quanto riguarda le lastre PPS, questo ottima opzione. Tuttavia, se il vecchio pavimento presenta grandi irregolarità, è impossibile livellarle qualitativamente in questo modo.

Calcolatrice per il calcolo dei materiali necessari per un massetto a secco

Scegliendo una casa di legno su palafitte, il proprietario ottiene un edificio leggero, economico ed ecologico, la cui costruzione viene eseguita il prima possibile. I pali lasciano uno spazio vuoto sotto il pavimento, garantendo la circolazione dell'aria, che impedisce al legno di marcire, prolungando la vita complessiva della struttura.

Ma il design ha anche una caratteristica negativa: nella stagione fredda, la perdita di calore della casa attraverso il pavimento aumenta notevolmente, il che riduce il comfort dei residenti e aumenta il costo per mantenere una certa temperatura all'interno. il modo migliore sbarazzarsi del problema sarà il "fondo dell'acqua calda", attrezzato in una casa di legno su palafitte.

Scopo dell'attrezzatura del massetto

Un requisito è imposto a edifici di questo tipo: una struttura leggera non è in grado di sopportare una base massiccia, pertanto la sistemazione del massetto va affrontata con la massima responsabilità. Si compone di tre strati, ciascuno dei quali svolge una funzione specifica:

- Lo strato inferiore viene applicato al pavimento "ruvido", consente di livellare la base. Se il controllo del livello ha rivelato una pendenza tra due pareti superiore a 5 mm, è necessario riempirlo. Ciò faciliterà la circolazione dell'acqua nell'impianto di riscaldamento, ridurrà il carico sulla pompa e prolungherà la durata del meccanismo.

- Il secondo strato è necessario per l'isolamento termico in modo che la casa, installata su pile, non si congeli, il che ridurrà notevolmente la sua perdita di calore e ridurrà i costi attuali per mantenere una certa temperatura nelle stanze. Lo spessore del materiale isolante viene selezionato in base alla temperatura media annuale nella regione durante la stagione fredda.

- Lo strato superiore chiude i tubi con il liquido di raffreddamento, proteggendoli dai danni e allo stesso tempo svolge un ruolo forno in pietra. Quando riscaldato, il calcestruzzo mantiene a lungo la temperatura, trasferendola nella stanza, il che riduce i costi di mantenimento della temperatura nella stanza.

Un massetto adeguatamente attrezzato in una casa di legno sotto il "pavimento caldo" prolungherà la vita dell'edificio e aumenterà il comfort dei residenti.

Tipi esistenti di massetti

SU questo momento vengono utilizzati tre tipi di massetti, suddivisi in base alla quantità di acqua nella soluzione:

- Liquido o bagnato. Ha ricevuto la massima distribuzione grazie alla semplicità di installazione e alle elevate caratteristiche funzionali e di resistenza.

- Semi secco. La percentuale di umidità è mantenuta a un livello medio. A causa della riduzione dell'umidità, si riducono i tempi di asciugatura e l'introduzione del "pavimento caldo".

- Asciutto. Come riempitivo viene utilizzata argilla espansa a grana fine, sabbia di quarzo o scorie a grana fine. Sui tubi del riscaldamento viene posato un pannello di fibra, cartongesso o compensato impermeabile. La superficie viene livellata con uno stucco e, dopo l'asciugatura, viene riempita con uno strato di bitume, che funge da impermeabilizzazione.

I "pavimenti ad acqua calda" su tronchi di legno in una casa privata vengono posati utilizzando una di queste tecnologie. La scelta di un particolare metodo dipende dal budget, dal tempo a disposizione e caratteristiche del progetto edificio.

Massetto "galleggiante" per abitazioni private

Nella casa su fondazione su pali per la realizzazione di un impianto di riscaldamento orizzontale vengono utilizzati due tipi di massetto: su massetto “galleggiante” e pavimento in legno.

La prima opzione è altamente affidabile e duratura, ma il suo peso sarà di almeno 100 kg per metro quadrato, quindi prima dell'installazione è necessario assicurarsi che la struttura dell'edificio sia in grado di resistere.

Uno strato di impermeabilizzazione viene posato su una base "ruvida" livellata, che di solito è polietilene. Svolge una duplice funzione: protegge il legno dall'umidità e dal successivo deperimento, ed è un separatore tra il massetto e il sottofondo su cui viene posato. Per garantire una protezione affidabile contro l'umidità, il film viene prelevato con un piccolo margine, circa 15 cm su ciascuna parete, dove viene fissato con nastro di montaggio, che garantirà la tenuta. Se lo strato di polietilene è costituito da più parti e si sovrappone, anche i giunti vengono incollati.

Successivamente viene installato il riscaldatore. In questa veste, verranno lanciate le migliori opzioni, materiali morbidi o pannelli di polistirolo, che forniscono un'elevata protezione dal gelo.

Questo metodo per realizzare un massetto "pavimento caldo" in una casa di legno su pile prevede la posa di un nastro smorzatore attorno al perimetro della stanza in cui avviene il getto. Il legno non è statico e sotto l'influenza della temperatura ci saranno lievi movimenti nella struttura dell'edificio, il nastro livella queste vibrazioni e protegge il massetto dalla distruzione. È importante ricordare che in una stanza la cui superficie supera i 40 m 2 sono presenti diversi circuiti di riscaldamento, anch'essi devono essere separati da uno strato di nastro isolante.

Suggerimento: si consiglia di aggiungere un plastificante alla malta cementizia del massetto. Per fare questo, puoi prendere la colla da costruzione PVA al ritmo di 1 kg di colla per sacco di cemento.

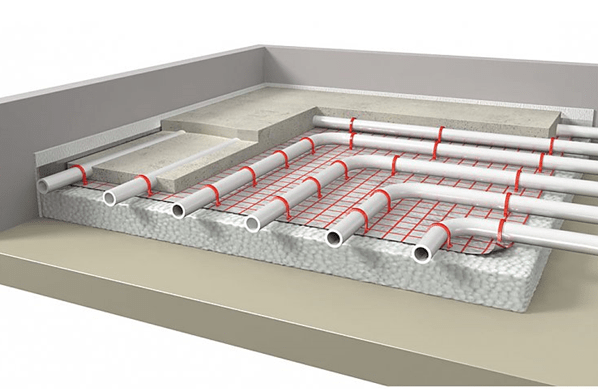

Per garantire la solidità della struttura e per mettere in sicurezza Ingegneria Comunicazione, sullo strato di isolamento termico viene posata una rete di rinforzo. Su di esso con morsetti o fissaggi speciali, mantenendo la distanza richiesta tra le spire, i tubi del riscaldamento sono fissati in modo che non cambino posizione durante il processo di getto del calcestruzzo.

L'ultimo passo è riempire Malta cementizia. Il suo spessore dovrebbe essere compreso tra 5 e 7 cm, in modo che durante il processo di riscaldamento la piastra non scoppi e non compaiano "ponti freddi" nelle fessure formate.

Il massetto galleggiante non ha una forte adesione al fondo ed è separato dalle pareti da un nastro ammortizzante, quindi con movimenti strutturali naturali casa di legno manterrà la sua integrità.

Sistema di riscaldamento montato su base in legno

Considera come posare un "pavimento caldo" d'acqua su tronchi di legno. Il lavoro si svolge in più fasi:

- Il pavimento tirato viene livellato fino a eliminare la differenza tra i bordi del sito.

- Viene posato il primo strato di polietilene per l'impermeabilizzazione.

- Il secondo strato è schiuma di polistirene avvolta in un foglio. Darà il giusto livello di isolamento e la lamina impedisce al calore di diffondersi verso il basso, concentrandolo nella parte superiore della "torta".

- Successivamente, viene assemblato un telaio in legno per il circuito di riscaldamento. Le grondaie sono segate al suo interno, dove verranno posati i tubi.

- Le comunicazioni sono coperte da uno strato di metallo zincato o lastre di alluminio, che distribuiranno uniformemente il calore su tutta la superficie.

- Vengono posati gli ultimi fogli di compensato o OSB, su cui è montato rivestimento di finitura genere.

Un'altra opzione è installare un "pavimento caldo" in una casa privata tra i ritardi:

- SU superficie laterale i ritardi con viti autofilettanti sono fissati alle barre craniche, che diventeranno la base di appoggio.

- Sulle barre vengono posati fogli di compensato resistente all'umidità, che sono ricoperti da uno strato di polietilene con una leggera sovrapposizione sui tronchi.

- Per l'isolamento termico viene utilizzato uno strato di polistirene espanso. Il suo spessore dovrebbe essere selezionato in modo da coincidere con il bordo superiore dei ritardi.

- La struttura è ricoperta da uno strato film barriera al vapore, la cui area dovrebbe superare la dimensione della stanza di 10-15 cm su ciascun lato.

- Successivamente viene posizionata la rete di rinforzo, che deve essere colata strato sottile Malta cementizia. Su di esso è montato uno strato di materiale isolante rivestito di lamina, che funge da riflettore di calore parte superiore disegni.

- I tubi del riscaldamento vengono posati con incrementi di 10 o 15 cm.

- Viene versato un massetto, spesso 3-5 cm, che viene chiuso con un rivestimento di finitura.

Otteniamo un "pavimento caldo" ad acqua in una casa di legno con un massetto su una lastra di una "torta" multistrato, che è leggera, ma conserva le sue caratteristiche di resistenza.

Consiglio: B stanze basse dove lo spessore del massetto cementizio non supera i 3 cm, si consiglia l'utilizzo di uno strato di autolivellante. Ciò aumenterà la forza della struttura.

Piastrelle come pavimento

Le caratteristiche fisiche del legno non gli consentono di trattenere adeguatamente il calore ricevuto dall'impianto di riscaldamento, quindi la migliore opzione di pavimentazione per il riscaldamento orizzontale dell'acqua sono le piastrelle in pietra naturale o artificiale.

Per ottenere un massetto indipendente per "pavimento caldo" su cui posare le piastrelle travi in legno in una casa privata, devono essere eseguiti i seguenti lavori:

- Viene montato un massetto "flottante", secondo la tecnologia descritta in precedenza. L'unica eccezione è lo spessore della soluzione concreta. Dovrebbe essere di 3-4 cm.

- Dopo che il massetto si è completamente indurito, viene trattato con una soluzione di terreno.

- Successivamente, il rivestimento del pavimento viene installato sull'adesivo per piastrelle.

Nonostante la possibilità di posare un pavimento piastrellato su tronchi di legno, questa tecnica ha uno svantaggio significativo, la durata del legno è inferiore rispetto al gres porcellanato e ad altri materiali per piastrelle. Per sostituire le barre di legno usurate, sarà necessario effettuare un serio smantellamento del rivestimento del pavimento.

I vantaggi includono:

- Notevole risparmio economico dovuto al minor costo del legno.

- Il peso totale della "torta" del pavimento e il carico sulla struttura portante sono ridotti.

- Maggiore velocità di installazione.

- L'impianto di riscaldamento viene messo in funzione più velocemente grazie all'asciugatura più rapida del sottile strato di calcestruzzo.

Nonostante alcune restrizioni, piastrellare il bagno, la piscina e altre aree con alta umidità, insieme al sistema "pavimento caldo", può aumentare notevolmente il comfort e aumentare la durata elementi in legno disegni.

Massetto - attributo indispensabile riscaldamento a pavimento. Protegge i tubi da sollecitazioni e danni meccanici, consente di ottenere un perfetto superficie piana pavimentazione, che ha un effetto benefico sul comfort dei residenti. Il suo unico svantaggio è che l'installazione del massetto "alza" il livello del pavimento, riducendo il volume totale della stanza. Se nelle stanze con soffitti alti ciò non ha un effetto significativo, in quelle basse può interferire leggermente.

Il massetto su un pavimento di legno sotto una piastrella può servire buona decisione per chi vuole attrezzare un bagno o una cucina, e sarà adatto anche per impianti di riscaldamento a pavimento.

Massetto su pavimento in legno – non la migliore soluzione costruttiva, ma con il giusto approccio e determinate condizioni, puoi utilizzare con successo tale connessione in una casa di legno.

Cosa sono i massetti?

Il massetto è lo strato superiore su un pavimento in legno o cemento, che viene poi rifinito con un rivestimento per pavimenti.

Ci sono i seguenti tipi:

- Asciutto.

- Cemento.

Nel primo caso, quando si utilizza questo tipo di massetto, la superficie diventa resistente a vari carichi e diventa ad alta resistenza.

È realizzato in cartongesso, compensato resistente all'umidità o fogli di PVC mediante posa su argilla espansa o sabbia di quarzo. Questo tipo di pavimento è il più adatto per un pavimento in legno.

Un massetto di cemento o cemento su un pavimento di legno viene utilizzato come base sotto rivestimento polimerico o piastrelle di ceramica.

Grazie a lei avviene il processo di livellamento del pavimento dal legno. Il proprietario dei locali può riempirlo lui stesso.

Pro e contro del massetto

Il massetto asciutto correggerà gli errori

Il massetto a secco presenta diversi vantaggi:

- fabbricazione semplice;

- se è disponibile, è conveniente stabilire comunicazioni;

- errori facili da correggere;

- non è necessario attendere l'asciugatura.

Presenta però alcune imperfezioni:

- a volte è necessario uno spessore significativo, mentre l'altezza della stanza diminuisce;

- c'è un aumento dei costi dei materiali.

Con un massetto in calcestruzzo colato, il consumo di materiale è ridotto, ma ci vuole molto tempo per aspettare che si asciughi.

In ogni caso, vale la pena fare una scelta nella direzione dell'uno o dell'altro materiale. La giusta soluzione eviterà ulteriori problemi con il resto dei rivestimenti.

Condizioni di lavoro

Come realizzare correttamente un massetto e seguire tutte le fasi della sua realizzazione? Il getto di calcestruzzo sotto la ceramica su pavimenti in legno deve essere realizzato nella sequenza corretta.

Questo dovrebbe accadere in presenza di un forte pavimento in legno. Su una superficie fatiscente e instabile, la piastrella si spezzerà e collasserà nel tempo.

Si ritiene che non sia auspicabile realizzare un massetto su un pavimento di legno, è meglio sollevare le assi del pavimento, riempire lo spazio tra le travi di legno con argilla espansa, posizionare lastre di cemento e trucioli su di esse, quindi versare il massetto.

La procedura di getto può essere eseguita anche direttamente su pavimenti in legno. Con questa installazione, ci sono alcune funzionalità specifiche.

Passaggi caratteristici prima della colata

Prima di versare il massetto, controllare i pavimenti in legno, riparare i punti difettosi

Una condizione indispensabile per la fabbricazione massetto cementizio sul pavimento e l'applicazione di piastrelle è identificare la vita dell'albero, che dovrebbe essere di almeno tre anni.

La ragione di ciò è la capacità del legno di asciugarsi e deformarsi nel tempo. Ci vorranno dai 2,5 ai 3 anni per "calmarlo". Il movimento può verificarsi dopo questo periodo, ma non così chiaramente.

L'opzione, se il pavimento non è nuovo, prevede:

- un'accurata ispezione dei pavimenti e del pavimento stesso;

- rilevamento debolezze e grandi difetti

- sostituzione selettiva delle parti danneggiate;

- sigillare crepe e fessure con mezzi speciali;

- rimuovendo lo zoccolo e sostituendolo con doghe in legno;

- levigatura del pavimento e rimozione dei detriti.

Dopo aver versato un normale massetto e asciugato, diventa un monolite, cosa che non si può dire del cemento su pavimenti in legno. Sarà possibile rimuovere le irregolarità e aumentare la resistenza del pavimento, ma non funzionerà per eliminare i principali difetti.

Qual è il modo migliore per candidarsi?

Tra l'albero e il monolite è necessario posare uno strato resistente all'umidità

Per una maggiore affidabilità, viene utilizzato il metodo del massetto "incoerente" per un pavimento in legno. Allo stesso tempo, si osserva il suo isolamento dal rivestimento del pavimento e dalle pareti.

Il pavimento viene prima livellato. Tra la parte mobile del pavimento e il monolite viene creata una barriera a prova di umidità.

Per questo viene utilizzato:

- film di polietilene spesso;

- materiale sotto forma di nastro smorzatore, che è fissato nella parte inferiore del muro e del pavimento;

- Polistirene espanso;

- ruberoid;

- materiale impregnato di bitume.

Il legno deve essere trattato con un antisettico e deve essere applicato uno strato di impermeabilizzazione, preferibilmente di mastice bituminoso. Quindi puoi stendere il film, lasciando una sporgenza di 20 cm sulle pareti e assicurati di fare sovrapposizioni. Sono incollati con nastro adesivo, raggiungono una completa assenza di giunture, buchi e pieghe. Come realizzare un massetto su una base di legno, guarda questo video:

I vantaggi di un massetto "non coeso".

Bordo simile della barriera contro l'umidità:

- è galleggiante;

- tagliato dalla base della tavola;

- rende il massetto indipendente dalle variazioni di temperatura e umidità.

Quale dovrebbe essere la soluzione?

Utilizzare il marchio M 400 per il massetto

I composti autolivellanti devono essere inclusi nella malta cementizia per la rasatura su un pavimento in legno. Ma la base, ovviamente, è il cemento e la sabbia del marchio M400.

Fasi di preparazione del ripieno:

- Versare 25 kg di miscela secca con 6 litri di acqua;

- impastare a mano o con impastatrice;

- ottenere una massa omogenea;

- osservare la temperatura desiderata della soluzione, non dovrebbe essere inferiore a 10-15 gradi;

- puoi usare l'acqua calda se la stanza è fredda;

Per ottenere la forza e l'impermeabilità della soluzione, è possibile aggiungere ad essa speciali plastificanti nelle proporzioni indicate sulla confezione. Anche qui è adatta l'opzione con l'aggiunta di un semplice detersivo in polvere, una manciata per 100 litri di acqua.

Il processo di realizzazione di un massetto cementizio su tronchi di legno

A volte dentro case di legno o vecchi appartamenti, potrebbe essere necessario un massetto di cemento su tronchi di legno.

A causa della fragilità dell'albero, le strutture devono essere rafforzate.

Questo viene fatto impostando cornice metallica o mesh, così come un canale.

Prima della costruzione del telaio, nello spazio tra i ritardi viene versato un riscaldatore in argilla espansa, perlite o altri materiali a bassa conduttività termica.

La densità e l'elasticità sufficienti della soluzione devono essere ottenute aggiungendo polistirene, fibre vegetali e altri componenti necessari. Tali additivi svolgeranno anche il ruolo di isolamento acustico.

Sequenza di lavoro

Impermeabilizzare la base

Prima spalmata sulla base pellicola di polietilene e poi metti la stufa. Il canale è attaccato ai tronchi, è montata una rete di rinforzo, anche a due strati.

Dovrebbe essere a una certa distanza dal riscaldatore. Vengono utilizzati circa cinque morsetti per mq per determinare la corretta spaziatura.

Dopo aver installato il telaio e il rinforzo, puoi riempire il pavimento di cemento. È meglio farlo usando beacon preinstallati.

Dopo aver applicato l'impasto, è necessario livellarlo con un massetto vibrante. IN questo caso le bolle d'aria vengono rimosse, in relazione a ciò aumenta la forza del monolite.

Cura del massetto

Un giorno dopo il getto, il massetto viene sottoposto ad abbondante umidità.

Successivamente, per un'altra settimana deve essere cosparso di acqua, e per diversi giorni il pavimento in cemento appena realizzato viene coperto con un film per un rilascio uniforme dell'umidità.

È inoltre necessario monitorare la temperatura di fondo e la percentuale di umidità nell'aria.

Dopo che la soluzione si è completamente asciugata, viene lucidata, a seguito della quale viene creata una superficie liscia.

Alcune sfumature

È possibile rinunciare all'uso del rinforzo e applicarne di più materiali semplici? Decisamente sì. Dopotutto, il periodo di asciugatura del massetto utilizzando i raccordi può arrivare fino a un mese, quindi dovrai attendere la stessa quantità dopo il completamento di tutti i lavori. Per informazioni su come realizzare un massetto su travi in legno, guarda questo utile video:

Per evitare tali procedure, la fibra di vetro viene utilizzata per rafforzare. Il posizionamento casuale delle fibre polimeriche garantisce forti legami in tutte le direzioni e anche il peso del massetto stesso diminuirà.

Un massetto ben steso su un pavimento in legno sarà un'ottima base per la posa di un rivestimento come le piastrelle di ceramica.